Для переработки молока в приусадебном животновод-стве промышленность выпускает бытовые сепараторы молока, маслобойки, резервуары-охладители молока. Можно использовать и самодельные маслобойки, простые устройства для пастеризации молока в домашних условиях. Сепараторы молочные бытовые

выпускаются с ручным и электроприводом и предназначены для разделения

молока на сливки и обезжиренное молоко (обрат). Принцип действия таких

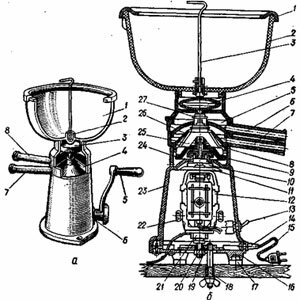

сепараторов одинаков: при вращении барабана 4 (рис. 45, а) центробежная

сила разделяет молоко на сливки и обрат. Легкие жирные сливки собираются

в центре барабана и сливаются через верхний рожок 8, а обрат

отбрасывается на периферию барабана и сливается через нижний рожок 7.

Жирность сливок можно регулировать специальным винтом, добиваясь соотношения между сливками и обратом от 1:4 до 1:10. При завинчивании винта жирность сливок увеличивается, при отвинчивании - уменьшается.

45. Сепараторы молока бытовые типа «Сатурн»:

в - с ручным приводом: 1 -

молокоприемник; 2 - кран; 3 - поплавок; 4 - барабан; 5 - ручка; 6 -

корпус; 7, 8 - патрубки для выхода обрата и сливох; б - сепаратор

«Сатурн-2» с электроприводом: 1 - отражатель; 2 - молокоприемник; 3 -

кран; 4 - поплавок; 5 - поплавковая камера; б, 7 - патрубки для выхода

сливок н обрата; 8 - барабан; 9 - муфта; 10, 21 - верхняя и нижняя

опоры; 11 -щиток; 12 -электродвигатель; 13 - выключатель; 14 -втулка; 15

- шнур с вилкой; 16 -основа; 17 - амортизатор; 18 -фиксатор; 19 -

подпятник; 20 - контргайка; 22 - щетка; 23 - корпус; 24 - основа

барабана; 25 - тарелка; 26 - крышка барабана; 27 - зажимная гайка

Особенно широким спросом пользуются

ручные сепараторы. У ручного сепаратора «Зорька» производительность - 30

л/ч, частота вращения барабана 11400 мин-1, масса 6,5 кг. Эти же

показатели у других ручных сепараторов имеют соответственно следующие

значения: у сепаратора «Урал» - 50 л/ч, 9700 мин-1, 8 кг; у сепаратора «Плава» - 50 л/ч, 9500 мин-1, 8 кг; у сепаратора «Сатурн» - 50 л/ч, 10000 мин-1, 5 кг; у сепаратора «Волга» - 100 л/ч, 9200 мин-1, 22 кг.

Вращение рукоятки сепаратора надо

начинать медленно, постепенно увеличивая до номинальных 60-65 об/мин.

При достижении барабаном допустимого максимума оборотов, установленный

на приводном механизме звонок подает сигнал, что дальше не следует

увеличивать частоту вращения рукоятки. Ее необходимо вращать до

прекращения выхода из сепаратора сливок и обрата.

Электросепаратор бытовой «Сатурн-2» (рис. 45, б) имеет вместимость молокоприемника 5 л, в который следует заливать молоко температурой не ниже 40 °С. Производительность - не менее 50 л/ч, частота вращения барабана 12000 мин"1, номинальные потребляемая мощность и напряжение сети 60 Вт и 220 В, габаритные размеры 330Х 300X500 мм, масса - 10 кг. Каждый сепаратор можно использовать

гораздо дольше, если строго придерживаться правил его эксплуатации и

обслуживания. Прежде всего необходимо внимательно собирать сепаратор при

подготовке его к работе. Барабан своим гнездом устанавливают на

веретено так, чтобы шпонка гнезда вошла в прорезь веретена. На корпусе

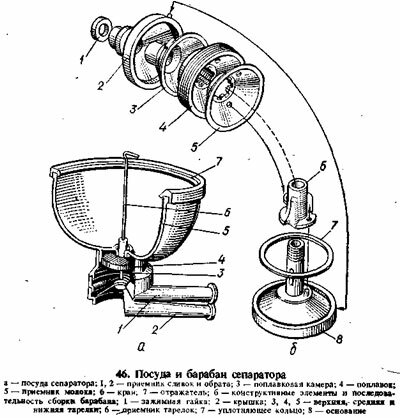

размещают сначала приемник обрата 2 (рис. 46) и над ним - приемник

сливок 1. Затем устанавливают поплавковую камеру с поплавком 4 и над

камерой - приемник молока 5.

При закреплении сепаратора для работы под его опоры подкладывают резиновые амортизаторы. Крепление должно быть плотным и корпус занимать строго вертикальное положение. Перед началом работы необходимо проверить затяжную гайку барабана. Не разрешается вращать рукоятку со скоростью, превышающей номинальные обороты. При появлении шума или дребезжании сепарирование прекращают и устанавливают их причину. Эксплуатировать сепаратор беспрерывно можно не более 40 мин. До полной остановки барабана запрещается снимать с сепаратора посуду, а также тормозить барабан рукой или тряпкой. Необходимо проверять, чтобы барабан занимал правильное положение по высоте. Оно обеспечивается тогда, когда отверстия, предназначенные для выхода из барабана обрата и сливок, совпадают по высоте с отверстием приемников этих продуктов. Внутренние края приемников должны быть на 2-3 мм ниже выходных отверстий барабана. Если последний установлен высоко, то он боковой поверхностью стыкуется с приемником обрата, вследствие чего возникает торможение барабана. Если отверстия для выхода из барабана обрата и сливок разместятся ниже отверстий приемников, то часть сливок отойдет в обрат, а часть обрата не попадет в приемник. Положение барабана по высоте регулируют с помощью подпятника веретена. Для проверки правильности его установки необходимо пропустить 2-3 л чистой подогретой воды, придерживаясь тех же правил, что и при сепарировании молока. Одним из основных узлов сепаратора

является приводной механизм. Разбирать его можно лишь для замены

изношенных деталей. Однако для продления срока службы сепаратора

рекомендуется один раз в году разобрать и собрать приводной механизм.

Для этого необходимо открутить болты, с помощью которых сепаратор

крепится к столу, демонтировать звонок и слить масло. Открутить три

винта, которые крепят крышку верхнего подшипника, и снять ее. Вынуть

веретено вместе с подшипником, узлом подпятника веретена, резиновой

втулкой. Демонтировать поддон и прокладку, открутив детали ихкрепления.

Снять валик и ведущую шестерню, для чего осторожно выбить конечный штифт

с валика шестерни. С осевого отверстия бронзовой шестерни открутить

пробку и выбить ось этой шестерни. Снять пружины, малую ведомую и

бронзовую шестерни, шайбу. Все детали промыть в керосине, смазать

подпятник веретена, залить в поддон свежее масло.

Собирают приводной механизм в обратной

последовательности. Рукоятку на редуктор устанавливают так, чтобы в ее

прорезь вошел штифт на валике редуктора и привинчивают

звонок-сигнализатор.

Сепарируют только процеженное и свежее

молоко. Если оно холодное, его желательно подогреть до плюс 30-35 °С. В

процессе сепарирования молоко подливают в молоко-приемник периодически.

Если за 40 мин работы сепаратора сепарирование не закончено, следует

остановить сепаратор, разобрать барабан, вымыть его детали, снова их

собрать (последовательность сборки барабана показана на рис. 46, б) и

рукоятку следует вращать, пока не прекратится выход из сепаратора сливок

и обрата. Перед окончанием сепарирования для полного вытеснения сливок

из барабана через него пропускают немного обезжиренного молока.

При остановке сепаратора необходимо закрыть кран молокоприемника и прекратить вращение рукоятки - до выхода последней порции сливок и обрата барабан вращается по инерции. После окончания сепарирования сепаратор разбирают и переворачивают барабан, чтобы слить остаток сливок. Молочную посуду сепаратора и детали барабана промывают сначала содовым раствором (на ведро воды 50 г соды), подогретым до 40-50 °С, потом чистой водой. Для избежания царапин при мытье, не следует пользоваться песком.

Промытые детали просушивают. Сушить

пластмассовую посуду сепаратора возле печки или на ярком солнце нельзя,

потому что она от этого темнеет. Учитывая то, что минусовая температура

приводит к хрупкости пластмасс, хранить посуду сепаратора следует при

комнатной температуре.

В нерабочем состоянии все детали

сепаратора должны быть всегда сухими и чистыми. Смазывают редуктор

при-водного механизма веретенным маслом или индустриальным. Его заливают

на поддон редуктора через пробку и заменяют не реже одного раза в год.

Но в новый сепаратор масло заливают в редуктор через 10-15 ч

эксплуатации, чтобы удалить частицы от приработки деталей, и заливают

уже на год свежее.

47. Маслобойки:

а - стеклянная с ручным

приводом: 1 - механизм ручного привода; 2 - стеклянный корпус; 3, 4 -

верхняя н нижняя секции бил; б - маслобойка «Сибирячка» с

электроприводом: 1 - крышка сбнвателя с приводом лопаток; 2 - баллон; 3 -

корпус для электродвигателя; 4, 5 - лопатки; 6 - кронштейн; 7 -

шестерня

Бытовые маслобойки бывают с ручным и

электропри-водом. Жирность исходного продукта 28-30 %. Сливки такой

жирности отделяются от молока с помощью сепараторов.

Маслобойка бильного типа с ручным

приводом (рис. 47, а) состоит из механизма ручного привода 1,

стеклянного корпуса 2, верхней 3 и нижней 4 секций бил. В ней можно

сбивать одновременно 3-4 кг сливок или сметаны. При вращении приводного

механизма за рукоятку с частотой приблизительно 60 мин-1 била

получают число оборотов, необходимое для сбивания масла. Эффект

сбивания создается за счет вращения в разные стороны верхней и нижней

секции бил.

Практически такую же конструкцию имеет маслобойка с ручным приводом МС-2. Она также вертикального типа, только у нее корпус сделан не из стекла, а из пластмассы. Маслобойка состоит из таких основных узлов: пластикового корпуса, исполнительного механизма, рукоятки. Составные части исполнительного механизма - корпус, крышка, кронштейн, коническая зубчатая передача, закрепленные на вертикальной оси большая и маленькая крыльчатки. Эксплуатируется маслобойка в такой последовательности: сначала проверяют легкость вращения механизма; снимают ручку и затем путем свинчивания снимают с пластмассового корпуса исполнительный механизм вместе с крыль-чатками; в корпус заливают сливки или сметану не выше контрольной черты (для ускорения процесса сбивания масла рекомендуется заливать исходный продукт на 50-75 мм ниже контрольной черты); навинчивают исполнительный механизм на корпус и надевают рукоятку на ось рукоятки; вращением рукоятки приводится во вращательное движение большая и маленькая крыльчатки, причем они вращаются в противоположные стороны (при рекомендуемых 60 оборотах рукоятки в минуту крыльчатки делают в это время 180 оборотов). Время сбивания масла колеблется в

зависимости от состояния исходного продукта от 6 до 20 минут. О

готовности масла судят по появлению трудности во вращении рукоятки и

проскальзыванию шестерен. Лучше всего сбивается масло из сметаны 2-3

суточной выдержки жирностью 76 % и выше при температуре 15-20 °С. Выход

масла за один сбив 0,7 кг. После окончания эксплуатации маслобойки

корпус и механизм промывают 2 % раствором пищевой соды, затем водой и

тщательно протирают. При промывке маслобойки запрещается использовать

песок, золу, разные порошки, чтобы избежать царапин на деталях и потери

глянца.

Диаметр корпуса маслобойки 140 мм, емкость корпуса 2 л, высота маслобойки 328 мм, масса 1 кг. Маслобойка «Сибирячка» с

электроприводом (рис. 47, б) состоит из крышки с лопастями сбивателя 1,

резервуара 2, корпуса электропривода 3. Детали маслобойки изготавливают

из пластмассы и нержавеющей стали.

Маслобойка приводится в действие от однофазного коллекторного электродвигателя с принудительным охлаждением, который размещается в корпусе электропривода. Свободный доступ к угольным щеткам в электроприводе позволяет легко производить их замену самостоятельно. Обороты лопаткам передаются от вала

электродвигателя через червячную и промежуточную шестерни. В крышке 1

есть гнездо, в которое вставляется электропривод горизонтально и так,

чтобы шестерня 7 могла приводить в действие две шестерни, которые

установлены сверху кронштейна 6. Эти две шестерни сообщают вращательное

движение в разные стороны лопаткам 4 и л, смонтированным снизу

кронштейном 6. Вращение лопаток навстречу одна одной увеличивает эффект

обивания.

Резервуар вмещает 8 кг сливок или

сметаны. Однако заливать в него рекомендуется не более 3,5 кг исходного

продукта, что обеспечивает наибольший эффект использования механического

удара лопаток и сотрясения обрабатываемого продукта.

48. Маслобойка бытовая МБ-Т-1:

1 - электропривод; 2 - корпус; 3 - рычаг; 4 - замок; S - крышка; 6 - сектор; 7 - рама

Об окончании процесса сбивания масла

судят по возникновению глухих ударов и снижению частоты оборотов

электродвигателя. Рекомендуется сбивать исходный продукт при температуре

10-12 СС, время сбивания колеблется в зависимости от состояния

исходного продукта в пределах от 30 до 75 мин. После завершения сбивания

сливают пахту, а масляные зерна обрабатывают до получения обычного

масла. В среднем из 3,5 кг сливок при жирности 30 % получают 1 кг

масла.

Ремонт электродвигателя и смену смазки в нем выполняют в мастерских электробытовых приборов.

Маслобойка бытовая MB-T-I (рис. 48) состоит из электропривода 1 и корпуса 2, которые устанавливают на раме 7.

При вертикальном положении корпуса в него заливают сливки или сметану, затем плотно закрывают крышку 5 с помощью замка 4, поворачивают корпус рычагом 3 в горизонтальное рабочее положение и фиксируют это положение на секторе 6. Для удаления продукта из корпуса последнему придают с помощью рычага 3 наклон горловиной вниз. На маслобойке можно сбивать высокожирные сливки или сметану, отделять от масла пахту, промывать и формировать масло. Для нормального протекания процесса сбивания сливки или сметана должны насыщаться воздухом, что увеличивает занимаемый ими объем. Поэтому с учетом необходимого для нормального сбивания рабочего объема, емкость для приема исходного продукта должна заполняться им не более чем на 40 %. При вращении корпуса в сбиваемом продукте образуются масляные зерна. Выход масла составляет 25-40 % от залитого в маслобойку продукта. Остатки жира в пахте, которую сливают из маслобойки, могут составлять до 3 %. Емкость приемника исходного продукта 10 л, частота его вращения 80 об/мин. Габаритные размеры маслобойки 500X500X600 мм, масса 18 кг, привод маслобойки осуще-ствляется от электродвигателя мощностью 150 Вт, работающего от электросети переменного тока напряжением 220 В. Разработан вариант этой маслобойки с ручным приводом.

49. Самодельные маслобойки с ручным приводом:

а - в корпусе нз дерева и фанеры: 1 - брусок крестовины; 2 - боковина; 3 - фанера; 4 - ручка;

5 - крестовина; 6 - планка крестовины; б - в стеклянном корпусе; I - рукоятка; 2 - пробка;

3 - лопатки; 4 - стержень; 5 - стеклянная банка; 6 - втулка; 7 - колесико

Заслуживают внимание и некоторые конструкции само-дельных маслобоек.

Для изготовления маслобойки с ручным

приводом (рис. 49, а) к бруску 1 крепят планки 6, углы досок боковин 2

закругляют, выравнивают, обрабатывают напильником и в центре каждой

боковины просверливают отверствие диаметром 12 мм. Бруски 1 сбивают

крест-накрест и в центре просверливают отверстие диаметром 9,5 мм, в

которое потом вставляют ручку 4, изготовленную из проволоки диаметром 10

мм. Проволоку длиною 600 мм сгибают в двух местах и длинный ее конец

(около 400 мм) просовьшают сквозь боковины и крестовину. Фанеру

трехслойную (можно и пятислойную) перед сборкою маслобойки замачивают в

воде в течение 3-4 ч. Потом ее сгибают вокруг боковин и прибивают к ним.

Для лучшего уплотнения под боковину подкладывают прокладку из плотной

ткани в несколько слоев. Сверху оставляют место для крышки, которую

можно изготовить из такой же, как боковины доски.

50. Инвентарь для упаковки сливочного масла:

а - пестик; б - лопаточка; в - нож; г - форма

Готовую маслобойку промывают водой и просушивают. В нее входит до 4 л сметаны.

Самодельная маслобойка для домашнего

пользования, предложенная умельцем И. С. Раченко, приведена на рис. 49

б. Необходимо изготовить рукоятку 1, пробку 2, лопатки 3 (из резины или

мягкой древесины), которые закрепляются на стержне 4, втулку 6 и

колесико 7 из дерева или другого материала. Для получения масла наливают

в трехлитровую банку 5 примерно 2-2,5 л исходного продукта, вставляют

стержень и зажимают пробку. За рукоятку вращают колесо до тех пор, пока

исходный продукт не будет доведен до готового состояния. После окончания

работы маслобойку моют и просушивают.

Для упаковки масла используют специальный деревян-ный инвентарь (рис. 50). Масло кладут деревянной лопа-точкой во влажную форму и уплотняют пестиком. Вынутый из формы брусок масла занорачивают в чистую влажную бумагу. Охлаждение и пастеризация молока. Для охлаждения молока на малых фермах (приусадебных, арендных, семей-ных) созданы резервуары-охладители, рассчитанные на суточный удой молока от 10 до 50 коров. Марки этих охладителей РП-Ф-0,3, РП-Ф-0,5 и РН-Ф-1,0 имеют соответственно следующие основные технические характеристики: вместимость - 0,3; 0,5 и 1 м3; время охлаждения с 32 до 4 °С - 2, 2 и 3 ч; потребляемая мощность - 1,2; 1,2 и 4,5 кВт; габаритные размеры 1800X1420X1400 мм, 1800X1400X1150 мм и 200Х1500ХП00 мм. Такие резервуары-охладители авто-матически поддерживают молоко н охлажденном состоянии до вывоза с фермы. Выпускается работающая в автоматическом режиме установка ОМБ-Ф-8, предназначенная для охлаждения в бидонах и хранения в течение 20 ч свеженадоенного молока. В установку можно поставить четыре стандартных бидона вместимостью 25 л каждый. 51 Установка для пастеризации молока в бидонах:

1-тонка; 2-металлическая ванна; 3 - деревянный кожух (колпак); 4-уголок 50X50 мм

Время охлаждения молока в четырех

бидонах с 32 до 5 °С составляет 2,5 ч, установленная мощность охлаждения

- 1Д кВт, габаритные размеры 1400X940X720 мм.

Для пастеризации молока в домашних

условиях при содержании в хозяйстве нескольких коров применяют про-стую

установку, рассчитанную на пастеризацию молока в двух бидонах (рис. 51):

на топку 1 ставят металлическую ванну 2, размер которой 360X700X360 мм.

Воду в ванне нагревают до температуры 63 °С и после этого в нее быстро

опускают два бидона на 30 мин. Ванну с бидонами накрывают колпаком 3

размером 420X750X300 мм. | |

| Категория: Постройки для коз, оборудование миниферм. | Добавил: Alis-Grann (2010-Дек-03) | |

| Просмотров: 9289 |